隨著技術的進步,內(nèi)外飾涂裝的各工藝流程都涌現(xiàn)出各種新型的工藝技術和方法,并且逐漸向高品質(zhì)、高效率的智能化和低污染、低消耗的綠色化方向發(fā)展,汽車內(nèi)外飾的涂裝效果不僅受涂裝材料的影響,還與其涂裝工藝密切相關。涂裝工藝主要由基底材料表面性質(zhì)和涂料本身決定,由于汽車內(nèi)外飾的基底及涂裝材料存在較大差異,因此以下從內(nèi)飾和外飾兩方面進行涂裝工藝分析。

1、汽車內(nèi)飾涂裝工藝

涂料附著在基料表面的能力與基料的本身性質(zhì)有著較大聯(lián)系。如今大部分的汽車內(nèi)飾件以塑料為基料,而塑料存在不易附著、濕潤性低和易受熱變形等缺陷,因此,其涂裝工藝第一步是塑料表面的前處理,然后才是底漆和面漆涂裝。

1.1、塑料件表面前處理

塑料表面前處理的方法有溶劑處理法、化學處理法、等離子表面處理法和電暈處理法等。其中溶劑處理法適用于形狀復雜的聚烯烴塑料材料,經(jīng)溶劑處理的聚烯烴表面粗糙度和潤濕性有所改善,有助于形成具有獨特表面紋理的內(nèi)飾件以優(yōu)化外觀視覺效果。化學處理法適用于聚乙烯、聚苯乙烯和ABS樹脂,趙秋容等通過在ABS塑料上進行化學處理,使ABS塑料的粗糙度和潤濕性都有較大改善。等離子表面處理法適用于聚乙烯復合塑料,劉楊等利用低溫等離子技術對聚乙烯復合塑料進行表面處理,使塑料表面粘合質(zhì)量得到改善,涂料更易于粘附。電暈處理法適用于塑料薄膜的表面處理,黃亞男使用電暈處理聚丙烯塑料,改善了塑料薄膜的潤濕性,并提高了表面粗糙度,除了讓涂料更易于粘附在塑料表面,還有助于設計出具有粗糙手感的內(nèi)飾件。

內(nèi)飾塑料件的表面前處理工藝與汽車內(nèi)飾設計有著密切的聯(lián)系,經(jīng)該工藝處理后,消費者在接觸內(nèi)飾件時的手部觸感體驗和操作舒適度將更好,汽車內(nèi)飾也會形成良好的外觀效果。

1.2、底、面漆涂裝

內(nèi)飾件基材經(jīng)前處理后,一般需在待噴涂部位噴上合適厚度的底漆,以保護表面不受污染,并增強面漆在內(nèi)飾件表面的粘合力。面漆噴涂工藝則要求在底漆表面噴涂1—3層面漆,以使汽車內(nèi)飾件具有理想的色彩、質(zhì)感和平整光滑的表面外觀。需要注意的是,某些特殊塑料基底材料不需要進行底漆噴涂,例如以ABS塑料為基材的汽車內(nèi)飾件在用溶劑將表面進行清洗后,可直接噴涂面漆。

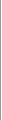

目前,汽車內(nèi)飾件底漆的涂裝方法包括電泳涂裝、噴涂、刷涂、浸涂等,由于電泳涂裝更具有環(huán)保性,當前汽車內(nèi)飾件的底漆噴涂使用較多的為電泳涂裝,其具有涂裝效率高、涂膜質(zhì)量好的特點。面漆涂裝主要有手工空氣噴涂和自動靜電噴涂。手工空氣噴涂具有涂層均勻和涂膜平滑美觀的特點,但是其涂料消耗大、生產(chǎn)效率低且施工環(huán)境差,而自動靜電噴涂的涂料利用率高、生產(chǎn)效率高和施工環(huán)境好,因此研究者對于自動靜電噴涂的研究更深入。如趙培巧妙地利用了自動靜電噴涂的涂飾質(zhì)量好、涂料利用率和效率高的特點,將噴霧粒子更好地沉積到塑料表面。韓鴻志結合自動靜電噴涂涂料霧化機理、噴涂參數(shù)優(yōu)化和軌跡規(guī)劃開發(fā)出的汽車涂裝工藝,實現(xiàn)了商用車車身噴涂的高品質(zhì)化。

2、汽車外飾涂裝工藝

汽車外飾涂裝工藝集中體現(xiàn)在車身涂裝。由于汽車車身大部分以鋼材為主,在鋼材制造過程中會粘上油污、灰塵并銹蝕,因此汽車外飾涂裝工藝第一步是涂裝前金屬表面的處理。完成前處理后,先通過電沉積工藝在外飾件基材表面鍍上防腐和防銹層,緊接著噴涂密封劑,最后,噴涂包含底涂層和透明涂層的面漆。此時,通過該工藝流程的完成,概念設計時的色彩、質(zhì)感、光澤度、光滑度和鮮映性等汽車外飾效果將得以完整展現(xiàn)。

2.1、前處理

汽車外飾涂裝的前處理工藝是先進行基材的表面清潔,再通過脫脂、表面調(diào)節(jié)和磷化處理三個液體浸漬工藝去除焊接殘留物。脫脂工藝是將基材浸漬在有機溶液中去除沖壓過程中遺留的表面油污。表面調(diào)節(jié)工藝是先在基材表面產(chǎn)生晶體生長的成核點位磷酸鹽,以增加金屬表面上結晶核的數(shù)量,再通過增強后續(xù)磷酸序列的鍵合機制,使得游離酸蝕刻表面并釋放氫,最終以金屬磷酸鹽離子結晶形式沉淀在表面上,去除自然氧化膜。磷化處理采用惰性金屬磷酸鹽層工藝,加強了基底表面的耐腐蝕性,在清潔和制備的金屬表面上沉積薄而致密的均勻轉換層,實現(xiàn)重新附著一層適合粘結的氧化膜,以提高基材的粘結性。

2.2、電沉積工藝

經(jīng)過前處理后,電沉積工藝用于在基材表面鍍一層保護基材不被磨損和腐蝕的沉積層。近年來,眾多學者聚焦于該工藝的改進研究。如李智等研發(fā)了一種CeO2納米粒子金屬陶瓷復合電沉積工藝,該工藝可提高沉積層的耐磨和耐腐蝕性能。王云強研究出的超臨界石墨烯脈沖復合電沉積工藝可在金屬基材表面形成耐磨性能優(yōu)良的石墨烯沉積層。范暉等通過對射流電沉積工藝進行優(yōu)化,使得金屬基材表面沉積層的微觀結構逐漸致密,從而增強基材的耐磨性。

2.3、防銹工藝

防銹工藝是一種在電沉積工藝基礎上采取的非基材表面噴涂工藝,具體為使用聚氯乙烯和聚酯氨等密封劑進行接縫密封,以防止金屬基材銹蝕。當前,密封劑主要應用在門、行李箱、擋板、金屬部件及輪胎等結構的接縫處,以避免空氣和水進入內(nèi)部,腐蝕基材。除了防銹,在最新有關密封劑的研究中,聚氯乙烯和聚酯氨作為阻尼涂層的密封劑被嘗試用于車身底部區(qū)域,用于防噪和減震。王丙龍等以丙二醇和甘油為混合起始劑,合成一種新型汽車密封劑用聚醚多元醇,這種聚醚多元醇反應活性更穩(wěn)定,并可與二苯基甲烷二異氰酸酯反應合成聚氨酯預聚體密封劑。該密封劑具有優(yōu)良的防噪和減震性能,能為消費者提供更為舒適的乘車環(huán)境。

2.3、面漆工藝

面漆工藝是汽車外飾涂裝工藝的最后一步,該工藝一般采用濕碰濕法,在短暫閃蒸后將透明涂料噴涂到底涂層,然后在烘箱中將涂料固化。該工藝過程往往會由于設備故障、金屬表面性質(zhì)和工藝流程的問題造成面漆出現(xiàn)表面縮孔、桔皮和起泡等外觀缺陷。濕碰濕法需要專用的空氣處理系統(tǒng),其過濾和涂層設備特性決定了涂層操作的整體效率和涂層質(zhì)量。因此,有研究者從設備優(yōu)化角度展開了面漆工藝優(yōu)化的研究。如張殿平等通過一系列實驗,驗證在輕卡涂裝線上出現(xiàn)面漆縮孔是由于壓縮空氣氣管老化和打磨設備潤滑不夠造成的,并從改進工藝和管理流程角度提出了解決類似問題的思路。結合金屬表面性質(zhì)來改進面漆工藝具有顯著效果。劉士海通過分析面漆橘皮的產(chǎn)生機理,發(fā)現(xiàn)鋼板粗糙度和車身面漆橘皮的產(chǎn)生存在重要關聯(lián),并進一步提出可以從金屬色漆的膜厚、黏度以及慢干流平劑的補加量等方面防止出現(xiàn)橘皮。工藝流程的優(yōu)化對面漆工藝的優(yōu)化也具有重要意義,其中劉漢功通過分析閃干時間、漆膜厚度、溶劑揮發(fā)量等因素,查找并歸納了水性雙組分聚氨酯面漆起泡的原因。這些研究表明,通過上述面漆工藝的改良,可有效預防面漆噴涂時易形成的缺陷,提高汽車面漆涂膜的外觀裝飾性能,為汽車外飾設計涂裝工藝的持續(xù)優(yōu)化提供方向。

為解決不同基材的表面處理問題,正在加強對特殊基材表面前處理工藝的探索,底、面漆涂裝工藝表現(xiàn)為從手工噴涂向電泳和靜電等自動噴涂發(fā)展。汽車外飾涂裝的前處理工藝朝著更好實現(xiàn)金屬表面清潔的液體浸漬工藝方向發(fā)展,電沉積工藝不斷向增強基材的耐磨和耐腐蝕性目標邁進,防銹工藝正深入研究具有更優(yōu)良防音和減震性能的密封劑,面漆工藝則從設備、金屬表面性質(zhì)和工藝流程方面實現(xiàn)自我改良。隨著技術的進步,內(nèi)外飾涂裝的各工藝流程都涌現(xiàn)出各種新型的工藝技術和方法,并且逐漸向高品質(zhì)、高效率的智能化和低污染、低消耗的綠色化方向發(fā)展。