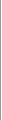

電泳涂裝生產(chǎn)線涂裝工藝相比傳統(tǒng)涂裝工藝有很多優(yōu)點(diǎn),但是也有很多因素影響著涂裝效果,電泳涂裝生產(chǎn)線一般是由電泳槽、 清洗槽、 電泳電源、 超濾機(jī)、 反滲透純水機(jī)、檢測(cè)設(shè)備、烘干箱或烘道等組成。

電泳涂裝生產(chǎn)線電泳槽槽體的大小及高底需根據(jù)工件大小、形狀和施工工藝確定。在確保一定的極間距離條件下,應(yīng)盡可能設(shè)計(jì)小些。槽內(nèi)裝有電泳漆循環(huán)管道和陽(yáng)極藍(lán)、導(dǎo)電極板,主槽連接副槽,并通過(guò)耐酸堿磁力泵將副槽的電泳漆循環(huán)攪拌至主槽,以保持電泳漆工作液均勻,使電泳漆不沉積在電泳槽底部,漆液的循環(huán)一般要求每小時(shí)4~6次,當(dāng)循環(huán)泵開(kāi)動(dòng)時(shí),槽內(nèi)漆液液面應(yīng)均勻翻動(dòng)。涂料管理裝置的作用在于補(bǔ)充調(diào)整涂料成分,控制槽液的PH值,用隔膜電極除去中和劑和用超濾裝置排除低分子量成分等。電泳電源的選擇,一般采用直流電源。整流設(shè)備可采用硅整流器或可控硅并帶有軟啟動(dòng)功能。電流的大小與涂料的性質(zhì)、溫度、工作面積、通電方式等有關(guān),一般為30~50A/平米。水洗槽用于電泳涂裝前后工件的沖洗,一般用去離子水或純凈水,復(fù)雜的工件還需加壓設(shè)備,對(duì)其進(jìn)行沖洗。常用的噴淋清洗槽。烘烤裝置用來(lái)促進(jìn)電泳涂料的干燥成膜,可采用電阻爐、感應(yīng)電熱爐、燃油烤箱和紅外線烘烤設(shè)備。烤箱設(shè)計(jì)應(yīng)具備溫控計(jì)時(shí),也就是溫度達(dá)到設(shè)定的數(shù)值時(shí)開(kāi)始計(jì)時(shí),并帶有恒溫時(shí)間控制。應(yīng)根據(jù)涂料的品種和工件的情況制訂。

影響電泳涂裝生產(chǎn)線涂裝效果的主要因素有:

1、工件的材質(zhì)及表面狀況。

不同的工件材質(zhì),電泳涂膜品質(zhì)是有很大差異的,如鑄鐵材質(zhì)工件的電泳涂裝,它的耐蝕性就和冷軋鋼板有很大的差距;重油污的工件表面必須特別處理,否則上了自動(dòng)線處理時(shí)肯定會(huì)造成磷化不好,就導(dǎo)致了電泳涂膜的質(zhì)量出現(xiàn)問(wèn)題。

2、電壓

電泳涂裝采用的是定電壓法,設(shè)備相對(duì)簡(jiǎn)單,易于控制。電壓對(duì)漆膜的影響很大;電壓越高,電泳漆膜越厚,對(duì)于難以涂裝的部位可相應(yīng)提高涂裝能力,縮短施工時(shí)間。但電壓過(guò)高,會(huì)引起漆膜表面粗糙,烘干后易產(chǎn)生“橘皮”現(xiàn)象。電壓過(guò)低,電解反應(yīng)慢,漆膜薄而均勻,泳透力差。電壓的選擇由涂料種類和施工要求等確定。一般情況下,電壓與涂料的固體分及漆溫成反比,與兩極間距成正比。鋼鐵表面為40~70V,鋁和鋁合金表面可采用60~100V,鍍鋅件采用70~85V。

3、電泳時(shí)間

漆膜厚度隨著電泳時(shí)間的延長(zhǎng)而增加,但當(dāng)漆膜達(dá)到一定厚度時(shí),繼續(xù)延長(zhǎng)時(shí)間,也不能增加厚度,反而會(huì)加劇副反應(yīng);反之,電泳時(shí)間過(guò)短,涂層過(guò)薄。電泳時(shí)間應(yīng)根據(jù)所用的電壓,在保證涂層質(zhì)量的條件下,越短越好。一般工件電泳時(shí)間為1至3分鐘,大型工件為3至4分鐘。如果被涂物件表面幾何形狀復(fù)雜,可適當(dāng)提高電壓和延長(zhǎng)時(shí)間。

4、涂料的選擇。

對(duì)于一條已經(jīng)定型的電泳涂裝設(shè)備,涂料的選擇對(duì)電泳涂裝質(zhì)量的影響則是很重要了.

5、涂料溫度

涂料溫度高,成膜速率快,但漆膜外觀粗糙,還會(huì)引起涂料變質(zhì);溫度低,電沉積量少,成膜慢,涂膜薄而致密。施工過(guò)程中,由于電沉積時(shí)部分電能轉(zhuǎn)化成熱能,循環(huán)系統(tǒng)內(nèi)機(jī)械摩擦產(chǎn)生熱量,將導(dǎo)致涂料溫度上升。一般漆液溫度控制在某些方面15~30℃。

6、涂料的固體分和顏基比

市售的電泳涂料的固體分一般為50%左右,施工時(shí),需用蒸餾水將涂料固體分控制在10%~15%。固體含量太低,漆膜的遮蓋力不好,顏料易沉淀,涂料的穩(wěn)定性差。固體分過(guò)高,粘度提高,會(huì)造成漆膜粗糙疏松,附著力差。一般顏基比為1比2左右,高光澤電泳涂料的顏基比可控制在1比4。由于實(shí)際操作中,涂料的顏料量會(huì)逐漸下降,必須隨時(shí)添加顏料分高的涂料來(lái)調(diào)節(jié)。

7、涂料的PH值

電泳涂料的PH值直接影響槽液的穩(wěn)定性。PH值過(guò)高,新沉積的涂膜會(huì)再溶解,漆膜變薄,電泳后沖洗會(huì)脫膜。PH值過(guò)低,工件表面光澤不一致,漆液的穩(wěn)定性不好,已溶解的樹(shù)脂會(huì)析出,漆膜表面粗糙,附著力降低。一般要求施工過(guò)程中,PH值控制在7.5~8.5之間。在施工工程中,由于連續(xù)進(jìn)行電泳,陽(yáng)離子的銨化合物在涂料中積蓄,導(dǎo)致PH值的上升。可采用補(bǔ)加低PH值的原液,更換陰極罩蒸餾水,用離子交換樹(shù)脂除去銨離子,采用陽(yáng)極罩等方法降低PH值。若PH值過(guò)低時(shí),可加入乙醇銨來(lái)調(diào)節(jié)。

8、涂料電阻

被涂物件從前一道工序帶入電泳槽的雜質(zhì)離子等引起涂料電阻值的下降,從而導(dǎo)致漆膜出現(xiàn)粗糙不均和針孔等弊病。在涂裝施工中,需對(duì)涂料進(jìn)行凈化處理。為了得到高質(zhì)量涂膜,可采用陰極罩設(shè)備,以除去銨及鈣、鎂等雜質(zhì)正離子。

9、工件與陰極間距離

距離近,沉積效率高。但距離過(guò)近,會(huì)使漆膜太厚而產(chǎn)生流掛、橘皮等弊病。一般距離不低于20cm。對(duì)大型而形狀復(fù)雜的工件,當(dāng)出現(xiàn)外部已沉積很厚涂膜,而內(nèi)部涂膜仍較薄時(shí),應(yīng)在距離陰極較遠(yuǎn)的部位,增加輔助陰極。

10、工人的素質(zhì)。

操作工人的素質(zhì)和職業(yè)操守,這是每一個(gè)企業(yè)都需要調(diào)動(dòng)和值得永恒研究的問(wèn)題!對(duì)于電泳涂裝設(shè)備操作來(lái)說(shuō)也是如此。成功或失敗與此有著非常緊密的關(guān)系。很多電泳涂裝設(shè)備發(fā)生事故皆與此有關(guān)聯(lián),一個(gè)小錯(cuò)誤操作即可令企業(yè)承擔(dān)慘痛的代價(jià)。

11、質(zhì)量管理規(guī)范。

完善健全的質(zhì)量管控條例,如操作規(guī)程、崗位責(zé)任制……等,將質(zhì)量管控納入制度化、數(shù)據(jù)化、規(guī)范化,落實(shí)到平日里的生產(chǎn)運(yùn)營(yíng)當(dāng)中,是良好質(zhì)量保障的一個(gè)重要因素。

12、質(zhì)量控制點(diǎn)及質(zhì)檢要求

在實(shí)施質(zhì)量的管理監(jiān)督過(guò)程中,不僅要留意每道工序處理的好壞,而且要時(shí)刻關(guān)注每個(gè)工序中每個(gè)參數(shù)的細(xì)小變化,并將瞬間突變所造成的質(zhì)量問(wèn)題消滅在萌芽狀態(tài)之中。簡(jiǎn)而言之,在實(shí)施質(zhì)量控制的流程中力求“細(xì)微管理”,預(yù)防細(xì)小問(wèn)題的發(fā)生。

以上闡述的是部分影響電泳涂裝效果的因素,要想電泳涂裝設(shè)備工作效率高質(zhì)量?jī)?yōu)的話,具體應(yīng)當(dāng)結(jié)合實(shí)際操作過(guò)程中的情況不斷調(diào)整變量,以達(dá)最優(yōu)。